螺栓連接是目前在機械設(shè)備中應(yīng)用相當廣泛的一種連接形式,隨著各類機械設(shè)備的大型化和復(fù)雜化����,對高強度螺栓的軸向力進行工況下監(jiān)測也變得更加重要。目前高強度螺栓指強度等級在8.8級以上的螺栓����,對其進行鉆孔式軸向應(yīng)力測量時,對預(yù)鉆孔直徑與測量效果間的研究還相對較少��。本文通過數(shù)值模擬與實驗結(jié)合的方法���,應(yīng)用ANSYS軟件對不同鉆孔直徑下的高強螺栓軸力測量效果進行了研究和比較��,給出了能夠達到良好測量效果�,且適用于不同公稱規(guī)格螺栓的鉆孔直徑選擇依據(jù)�,為在不同工況下準確測量螺栓軸向力提供了參考。

螺栓作為機械緊固件�,主要通過預(yù)緊力在連接件之間所產(chǎn)生的摩擦力傳遞載荷,是一種連接工程和機械結(jié)構(gòu)中各個構(gòu)件的重要元件�����。其中���,高強度螺栓(強度等級大于8.8級的螺栓)于20世紀中葉以后得到了快速發(fā)展���,并以其耐疲勞、連接強度高和受力性能好的特點���,成為航空��、汽車���、大型機械設(shè)備和鋼結(jié)構(gòu)等領(lǐng)域中最重要的一類連接方式。

目前對于高強度螺栓軸向緊固力的測量主要有軸向應(yīng)變片法��、超聲波法和直接長度測量法。其中超聲波法首先測量有應(yīng)力狀態(tài)下和無應(yīng)力狀態(tài)下超聲波傳導(dǎo)來回需要的聲時��,再用扭矩機���、拉伸機分別與超聲應(yīng)力儀對比���,以實現(xiàn)螺栓軸力的非接觸式測量,其缺點在于監(jiān)測設(shè)備成本較高�����,且在待測螺栓數(shù)量較多時測量效率低�����。直接長度測量法利用高精度千分表測量螺栓變形�����,原理簡單��,但是在螺栓處于緊固工作狀態(tài)下時難以直接安裝千分表����,對測量環(huán)境的適應(yīng)性差。而根據(jù)應(yīng)變片的粘貼位置的不同��,軸向應(yīng)變片法可采取表面粘貼和鉆孔粘貼兩種方法���。由于在螺栓表面粘貼應(yīng)變片會影響螺栓的正常緊固,且難以對應(yīng)變片進行有效防護����。因此,應(yīng)用鉆孔式軸向應(yīng)變片將軸力轉(zhuǎn)換為螺栓軸向應(yīng)變測量����,已成為目前進行螺栓軸力測量的主要方法。

王小杰等利用軸力應(yīng)變片法測量了在不同墊圈數(shù)量下螺栓軸向緊固力的衰減規(guī)律��;張忠偉等使用軸力應(yīng)變片分析了航天法蘭盤上不同螺栓組預(yù)緊力的測量效果���。但是高強度螺栓在工作狀態(tài)下載荷集中程度高��,實驗表明����,鉆孔直徑的選取對軸力測量的準確性具有顯著影響,而目前對于此影響因素的定量研究仍然較少�。本文應(yīng)用ANSYS Workbench有限元分析軟件對螺栓的應(yīng)力分布情況進行數(shù)值模擬,在不同鉆孔直徑條件下得到應(yīng)變與軸力的映射情況��,并結(jié)合實驗數(shù)據(jù)對模擬結(jié)果進行對標與校核���,得到準確測量螺栓軸力的鉆孔直徑確定依據(jù)���。此方法能夠為各規(guī)格螺栓的軸力精確測量和結(jié)構(gòu)緊固強度評價提供參考。

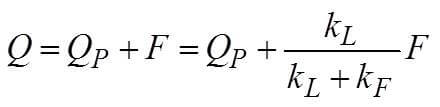

螺栓在受拉工作載荷為F時�,設(shè)總拉力為Q,則如圖1所示���,其變形總量為δL+ΔδL��。

根據(jù)靜力平衡條件和變形協(xié)調(diào)條件可得:

式中��,QP—剩余預(yù)緊力��;kL—螺栓剛度�;kF—被連接件的剛度����。

螺栓整體處于彈性狀態(tài)下單向拉伸的受力狀態(tài)�����,則螺栓軸向應(yīng)變ε為:

在本文的分析中僅考慮受到軸向載荷的螺栓抗拉連接�����,對于橫向載荷下的摩擦連接螺栓,其軸力同樣能夠由軸向應(yīng)變ε表現(xiàn)���,此處不對橫向載荷情況作特殊分析���。

# 不同鉆孔直徑下螺栓軸力分布的數(shù)值模擬

對于桿段較長的螺栓(桿段長度>60 mm),由于細鉆頭在鉆進過程中容易發(fā)生失穩(wěn)現(xiàn)象�����,目前一般采用激光燒蝕與鉆頭平整共同加工的方法���。為了對不同鉆孔直徑的高強螺栓的應(yīng)變分布進行分析��,本文此部分主要采用數(shù)值模擬的方法得到螺栓內(nèi)部的應(yīng)變場分布�����。

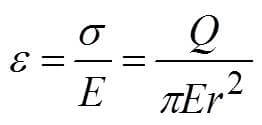

在模型建立中選擇M10規(guī)格高強度螺栓�����,其幾何尺寸如下表所示:

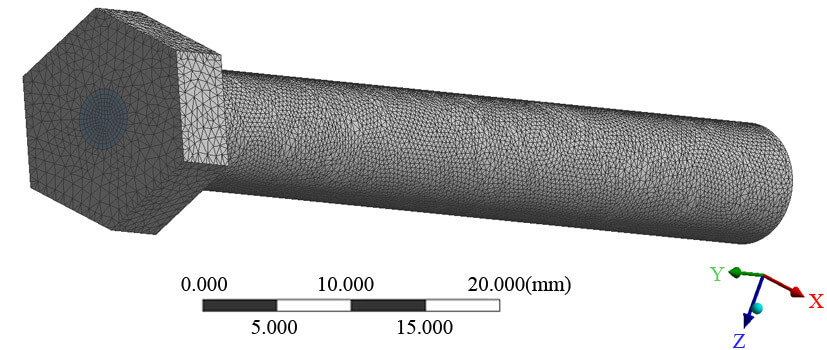

使用UG NX軟件對M10高強度螺栓進行幾何建模����,由于實驗工況下螺栓頭部由專用夾具進行夾持,因此不考慮螺栓頂端圓角的影響���。螺栓幾何模型如圖2所示���。

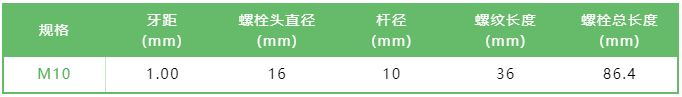

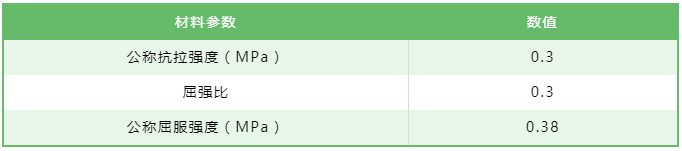

將螺栓幾何模型導(dǎo)入ANSYS Workbench有限元分析軟件中。高強度螺栓材料為低碳錳合金鋼�,鉆孔中填膠為完全固化后的氰基丙烯酸酯材料,整體材料參數(shù)如表2所示�����。

考慮到夾具類型��,對螺栓頭部進行完全固支約束,螺栓底部最大工作載荷25kN�。對模型進行網(wǎng)格剖分時不顯示螺紋結(jié)構(gòu)。在網(wǎng)格無關(guān)性驗證后���,模型節(jié)點數(shù)平均為168,864個����,單元數(shù)平均為81,558個����。

不同鉆孔直徑下螺栓的內(nèi)部應(yīng)變場分布

預(yù)鉆孔深度定為30mm,分別在鉆孔直徑為1mm���、1.5mm、2mm��、2.5mm����、3mm、3.5mm�����、4mm、4.5mm���、5mm��、6mm����、7mm�����、8mm�����,共計12種工況下對上述螺栓數(shù)值模型進行穩(wěn)態(tài)數(shù)值求解�。

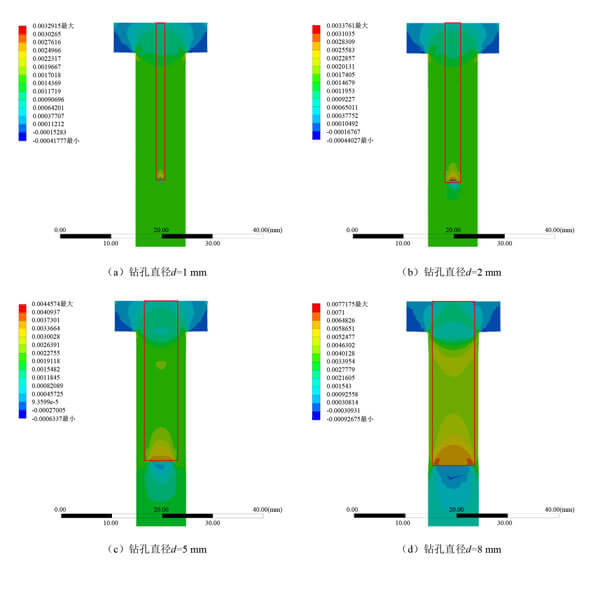

在匯總求解結(jié)果后,給出具有代表性的1mm����、2mm、5mm和8mm直徑條件下���,螺栓及填膠體中軸線處在最大工作載荷下的應(yīng)變場分布如圖4所示(由于螺栓上部鉆孔區(qū)域會顯著影響螺栓內(nèi)部應(yīng)變分布�����,因此圖中僅截取鉆孔區(qū)域的應(yīng)變數(shù)值模擬結(jié)果)����。

圖4 不同鉆孔直徑條件下螺栓軸向?qū)ΨQ面應(yīng)變分布

對比圖4中(圖4中紅色框線內(nèi)為填膠體位置)各直徑條件下螺栓與填膠體的應(yīng)變場分布可知,在鉆孔底端位置�����,鉆孔的直徑的增大會導(dǎo)致孔底高應(yīng)變區(qū)的范圍向螺栓頭部大范圍擴展���。以螺栓下部均勻變形區(qū)的平均應(yīng)變?yōu)榛鶞?�,定義平均應(yīng)變高于基準值50%的區(qū)域為高應(yīng)變區(qū)���。則可以得到:當鉆孔直徑每增加1 mm���,會使得高應(yīng)變區(qū)的范圍增加26.77%�,同時孔底軸向應(yīng)變最大值增大46.89%�。

同時,鉆孔直徑的增大能夠顯著破壞螺栓上部桿段的應(yīng)變均勻程度����。當鉆孔直徑大于桿直徑的20% 時�����,高應(yīng)變區(qū)在擴展的同時����,其內(nèi)部應(yīng)變梯度也明顯增大�����。當孔徑為桿徑的50%時�����,孔底向上2 mm長度范圍內(nèi)的軸向應(yīng)變變化率達到12%��。

另外由于低碳合金鋼材料與固化氰基丙烯酸酯材料在剛度上的差異�����,在鉆孔底部材料界面處產(chǎn)生應(yīng)變集中突變區(qū)���。當鉆孔直徑小于桿段直徑的20%時�,應(yīng)變集中區(qū)的徑向范圍能夠控制在軸徑的25%左右;而當鉆孔直徑大于20%后���,應(yīng)變集中區(qū)在徑向逐漸侵入孔外金屬部分�,導(dǎo)致應(yīng)變趨向于在孔底邊緣處達到極值����。

在實際進行應(yīng)變片填膠固化的過程中,由于工藝水平的限制�����,在孔壁及孔底處會不可避免地產(chǎn)生氣泡及固化收縮現(xiàn)象����。這一現(xiàn)象會使得孔底區(qū)域范圍內(nèi)的填膠材料強度下降,同時可能在孔底局部位置造成粘接不充分��。

由圖5可知��,隨著鉆孔直徑的增大���,螺栓桿段的上部與下部之間的最大主應(yīng)變產(chǎn)生明顯分區(qū)現(xiàn)象。在孔底處的材料交界面產(chǎn)生顯著的應(yīng)變突變區(qū)�,其徑向范圍也逐漸擴展到約整個橫截面面積的71.29%�����。當孔徑大于桿徑的20%時���,在界面兩側(cè)的應(yīng)變差最大可達4138με,進而使得填膠發(fā)生分離導(dǎo)致測量失敗甚至破壞應(yīng)變片��。

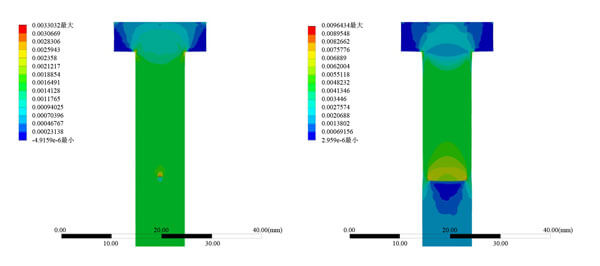

如圖6所示��,對不同直徑下螺栓填膠體的軸向應(yīng)變分析可知�,孔徑的增大會同時影響顯著影響軸向應(yīng)變的分布形式?��?讖叫∮跅U徑的20%時�����,軸向應(yīng)變在孔底及中段均存在平滑的平臺過渡段��,這一區(qū)域更適合埋置應(yīng)變片以獲得更加穩(wěn)定準確的應(yīng)變讀數(shù)��。

而當孔徑大于上述范圍時����,軸向應(yīng)變隨深度迅速遞增,對于較大基距的應(yīng)變片而言測量值無法準確反映實際軸力的大小��。另外快速增長的軸向應(yīng)變會更易引發(fā)填膠體內(nèi)部缺陷的發(fā)展��,并干擾應(yīng)變測量的長期穩(wěn)定性����。

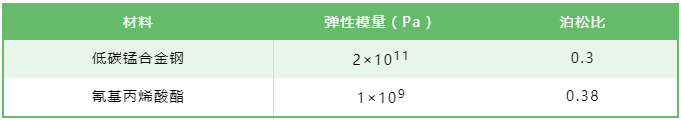

螺栓軸力測量實驗選用與數(shù)值模擬中同尺寸的M10的10.9級高強度六角頭螺栓,預(yù)定最大工作載荷為25kN�,螺栓材料參數(shù)如下表所示:

根據(jù)此前對于高輕度螺栓在軸向受力狀態(tài)下的數(shù)值模擬結(jié)果,M10螺栓的螺紋大徑為10 mm���,將預(yù)鉆孔直徑確定為2 mm���,并在鉆孔操作后檢查孔壁的準直度,確?�?妆谂c螺栓軸向平行�����。應(yīng)變片底部距離鉆孔底部4mm��。

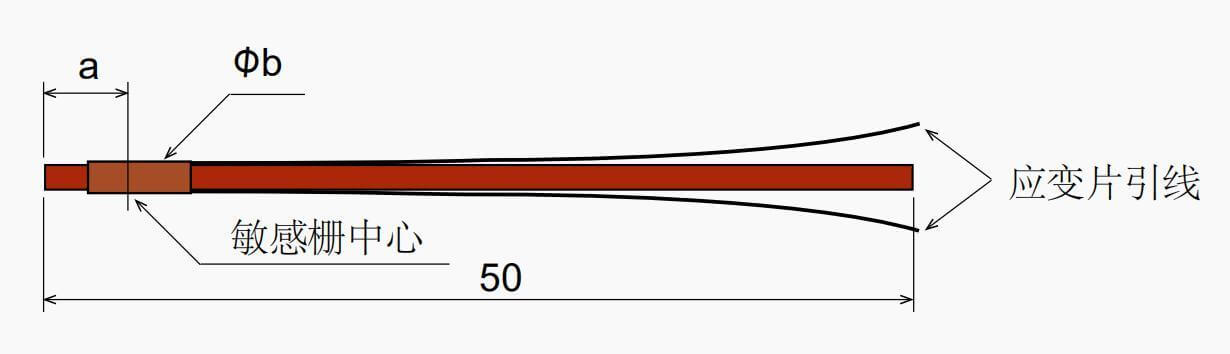

考慮到鉆孔內(nèi)的應(yīng)變片埋置的便捷性,選擇日本TML公司生產(chǎn)的BTMC型螺栓軸力應(yīng)變片���,其具有一個管狀應(yīng)變敏感段,因此更易控制應(yīng)變片的安裝垂直度�。在將應(yīng)變片埋置于鉆孔內(nèi)后截去多余長度的安裝管。BTMC螺栓應(yīng)變片尺寸如圖7所示��,其中���,a=5mm����,b=1.9mm�����,應(yīng)變片阻值R=120Ω�����。

BTMC型應(yīng)變片的填膠同樣采用日本TML公司生產(chǎn)的CN型單組分氰基丙烯酸酯粘合劑��,填充后在室溫下直接進行固化��,固化時間定為10min。

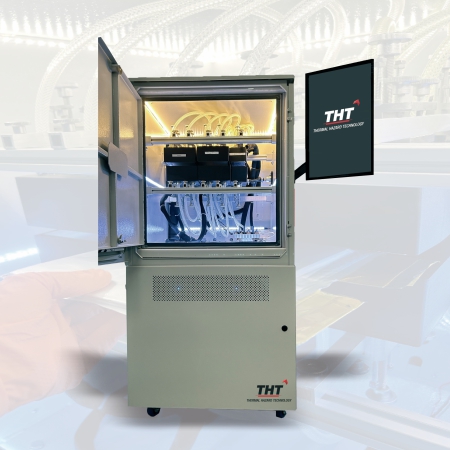

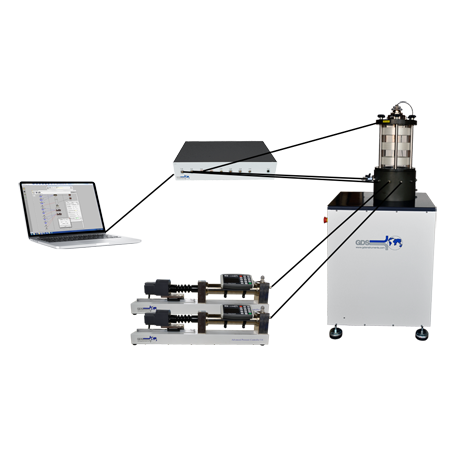

實驗采用GOTECH雙向拉伸試驗機對高強度螺栓進行逐級加載�。采用日本TML公司生產(chǎn)的TDS-530型靜態(tài)應(yīng)變數(shù)據(jù)記錄儀獲取螺栓應(yīng)變片的應(yīng)變測量數(shù)據(jù)。

圖9 實驗用TDS-530型靜態(tài)應(yīng)變數(shù)據(jù)記錄儀

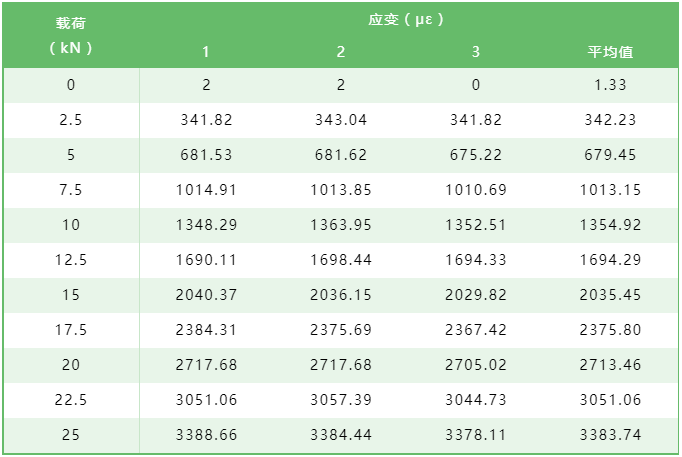

為保證逐級加載過程中載荷與實測應(yīng)變值的同步變化��,將試驗機的載荷加載記錄時間與應(yīng)變記錄時間進行同步處理��。以2.5kN為加載步長����,進行3次加載,逐級加載中實驗結(jié)果如表4所示�����。

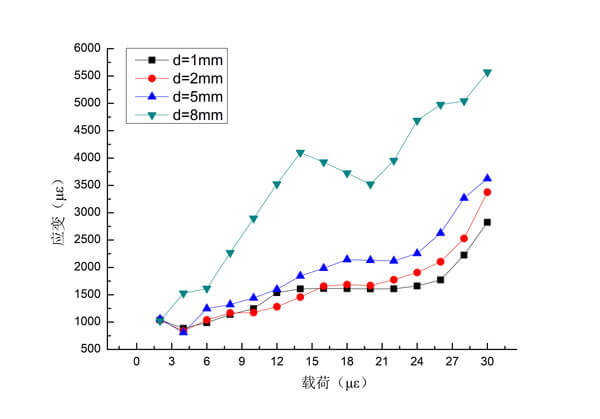

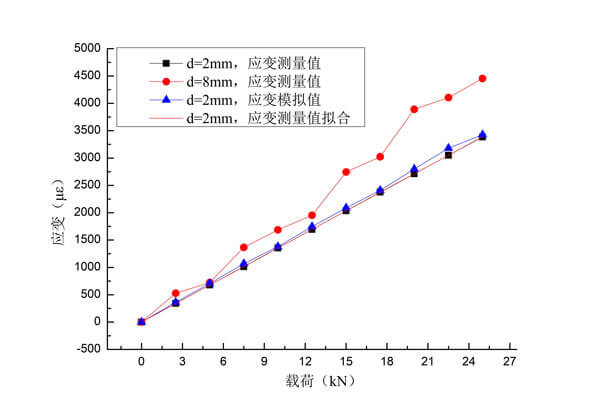

將鉆孔直徑分別為2mm和8mm時的實驗應(yīng)變平均測量值與2mm鉆孔直徑的數(shù)值模擬值進行比較����,并對2mm鉆孔直徑實驗平均值進行一階線性回歸擬合,如圖10所示��。

從圖3中可以看出����,在鉆孔直徑為2mm時,高強度螺栓的軸力與應(yīng)變模擬值與實驗平均值之間存在約38.4 με的應(yīng)變誤差����,考慮到在鉆孔內(nèi)填膠造成的應(yīng)變梯度影響�����,在鉆孔內(nèi)充填固化膠時應(yīng)當盡可能對孔壁進行平整處理,并且減少填膠中的氣泡�����,以消除固化膠與孔壁之間的應(yīng)變梯度�����。同時�����,在鉆孔直徑為8mm時���,應(yīng)變測量值的線性度產(chǎn)生了很大程度的畸變�,無法通過測量軸向應(yīng)變的方式準確得到螺栓軸力���,這也從實驗角度印證了前述數(shù)值模擬所得到的結(jié)論��。

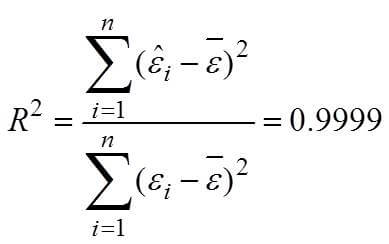

根據(jù)實測應(yīng)變平均值可得一階線性擬合公式為:

式中,Δεmax—應(yīng)變實測曲線與擬合直線之間的最大偏差���;εFS—載荷最大時的滿量程應(yīng)變輸出值���。

根據(jù)應(yīng)變測量結(jié)果和擬合公式可知,采用軸向鉆孔應(yīng)變片的形式測量高強度螺栓軸力時����,根據(jù)上述數(shù)值模擬所得到的結(jié)論,將鉆孔直徑控制在螺栓鉆桿直徑的20%以下�����,能夠在不改變螺栓受力狀態(tài)的前提下���,具有很高的擬合程度和測量線性度��,進而有效測量螺栓的軸力�����。

從實驗結(jié)果的擬合公式中可以看出��,相對于線性擬合的斜率�,擬合截距對應(yīng)變實測值的影響約在0.05%~0.42%之間。對于一般工程測量的精度要求而言�,擬合常數(shù)項對于測量結(jié)果的影響可以忽略不計。

預(yù)鉆孔直徑對于螺栓軸力的測量具有顯著影響�����,為了保證測量的精度��,預(yù)鉆孔直徑最大不應(yīng)超過螺栓桿段直徑的20%�,且應(yīng)將應(yīng)變片埋置位置遠離孔底約10%孔深的距離�,以保證應(yīng)變片處于均勻應(yīng)變區(qū)。另外在鉆孔工藝允許的情況下��,對更大規(guī)格的高強度螺栓應(yīng)采用盡可能小的鉆孔直徑�����,以獲得更好的測量穩(wěn)定性。

在滿足預(yù)鉆孔直徑選擇條件的前提下,在填膠過程中應(yīng)當選擇固化力學(xué)性能良好的膠水�����,確?��?妆诘钠秸?��,并使膠水充分固化,保證填膠體與孔壁的緊密接觸��,這對于減小測量值與實際值之間的絕對誤差以及防止應(yīng)變集中區(qū)填膠開裂具有重要作用�。

在以實驗應(yīng)變值反推螺栓軸力值時,由于線性回歸系數(shù)及擬合線性度很高���,且其擬合常數(shù)項的影響一般可以忽略不計�����,從而可以用應(yīng)變-軸力換算系數(shù)直接得到高強度螺栓的軸力值��。

— END—